L'émail,

un matériau qui

défie le temps

Un support de

communication pérenne

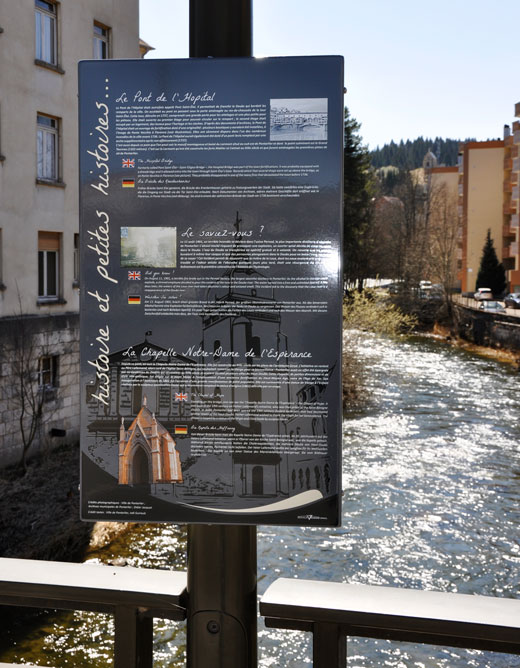

Quasi oublié au XVIIème, le XIXème redécouvre l’acier émaillé et le Second Empire l’impose sur le domaine public pour sa noblesse et sa durabilité. Les premières gares de chemin de fer, aujourd’hui classées, gardent encore de beaux exemples de ses atouts inaltérables.

Support de communication idéal, pour son éternelle lisibilité et l’extrême étendue de ses possibilités décoratives, l’acier émaillé fait dès lors irruption dans la vie quotidienne.

La RATP qui renouvelle progressivement ses panneaux indicateurs directionnels, noms de gare, reste fidèle à ce produit résistant aux ultraviolets, aux plus extrêmes conditions climatiques et aux agressions chimiques.

Ce matériau durable est une réponse des plus efficaces aux problématiques liées aux graffitis.

Un savoir-faire reconnu

Nous sommes aujourd’hui très fiers d’être la première entreprise française à obtenir une reconnaissance européenne, la certification EEA, pour la fabrication de produits en émail.

Certifié par l’European Enamel Association

Certifié par l’European Enamel Association

L'émail,

un matériau

contemporain

Un produit

naturel

L’émail, composite totalement naturel, né de la combinaison du métal et du verre, est le résultat de la fusion d’une couche vitrifiée sur un support en acier. La qualité finale de l’émail dépend de la préparation de la tôle d’acier à très faible taux de carbone.

A base de quartz, de feldspath, de borax, de soude, de potasse, d’oxyde d’aluminium, de dioxyde de zircon et de titane, l’émail est porté à fusion à 1200°. Il en résulte une grenaille appelée « fritte d’émail ». Le broyage à l’eau de cette « fritte » en présence d’argile, de quartz, de sels génère une suspension appelée « barbotine », prête à être appliquée au pistolet pneumatique..

L’émail s’effectue en deux phases. Une première couche ou « mordant » est appliquée sur le support, assurant sa parfaite protection anticorrosion après une cuisson à 820°. Une seconde couche de couverture enrichie d’oxydes métalliques minéraux et cuite à 780° confère à l’émail ses couleurs inaltérables et infinies, selon le type d’oxyde additionné.

L'émail,un matériau durable

Caractéristiques

spécifiques de l’émail

Résistance à l’abrasion

(normeNFD14-501) classé II : excellente.

Résistance aux acides à température ambiante

(normeNFD14-506) classéA

Aucune attaque visible après 15 minutes d’exposition à l’acide

citrique cristallisé.

Résistance aux agents chimiques domestiques

(normeNFD14-508) classéA

Eau de javel 50° Chlorométriques : aucun effet visible après 2 heures d’exposition.

Eau oxygénée à 20 volumes : aucun effet visible après 2 heures d’exposition.

Préparation

des émaux

Composition de la fritte d’émail

Quartz, feldspath, borax, potasse, oxyde d’aluminium, dioxyde de zircon et de titane.

Fusion à 1200° pour obtenir de la fritte d’émail.

Préparation de la barbotine

Mélange de fritte d’émail, d’argile, de quartz, de sels, de colorants et d’eau.

Broyage avec des boules de stéatite.

Tamisage avant pistolage.

Pistolage de la masse dit « mordant »

Couche d’adhérence pour la face avant.

Couche de protection anticorrosion pour la face arrière.

Lire la suite

Pistolage de la couverte (couleur de fond)

Couche de couverture enrichie de pigments minéraux ou d’oxydes métalliques pour des couleurs inaltérables.

Pistolage / brossage du biscuit.

Sérigraphie directe.

Sérigraphie chromo.

Température et temps de cuisson

De 740° à 830°.

4 minutes par palier à la température demandée.

fermer